随着工业4.0与智能制造浪潮的推进,传统制造业正面临深刻的数字化转型挑战。其中,数据作为新型生产要素,其有效采集是构建智能工厂的基石。一个全面、可靠、高效的智能工厂数据采集解决方案,不仅是连接物理世界与数字世界的桥梁,更是实现生产可视化、分析智能化、决策精准化的核心前提。本文将系统阐述智能工厂数据采集解决方案的设计理念、核心架构与关键服务,为制造企业的数字化升级提供清晰路径。

一、 设计理念:全要素、全流程、全价值链贯通

优秀的解决方案设计始于前瞻的理念。智能工厂数据采集绝非简单的传感器部署,而是一个系统性工程,其核心设计理念应聚焦于“三个贯通”:

- 全要素采集:覆盖“人、机、料、法、环”五大生产要素。不仅采集设备运行状态(如转速、温度、振动)、工艺参数,还涵盖人员操作信息、物料流转数据、环境指标(温湿度、能耗)以及质量检测结果,形成完整的数据拼图。

- 全流程覆盖:贯穿从订单下达到产品交付的整个生产流程。包括研发设计、计划排程、加工装配、质量检验、仓储物流、设备运维等环节,确保数据流与业务流同步,实现端到端的透明化管理。

- 全价值链集成:突破工厂边界,向上连接供应链,向下对接客户需求。通过采集供应商物料数据、客户订单与反馈数据,使数据在更大范围内流动与增值,支撑协同制造与个性化定制。

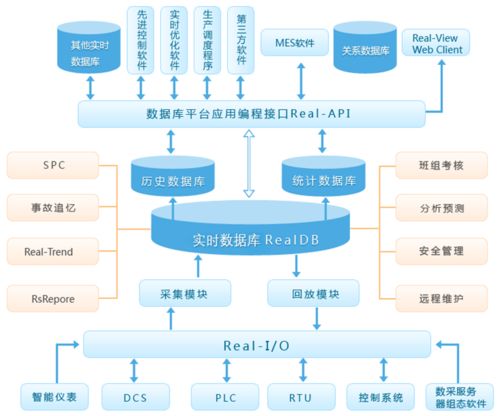

二、 核心架构:端、边、管、云协同的立体体系

为实现上述理念,解决方案需构建一个层次分明、弹性灵活的软硬件一体化架构,通常分为四个关键层次:

- 感知执行层(端):

- 硬件:部署各类智能传感器(如振动、视觉、RFID)、智能仪表、工业网关、IPC(工业电脑)、机器人和智能终端,负责从物理设备与环境中直接获取原始数据。

- 关键:选型需兼顾兼容性(支持多品牌、多协议设备)、精度与可靠性,并考虑在恶劣工业环境下的耐用性。

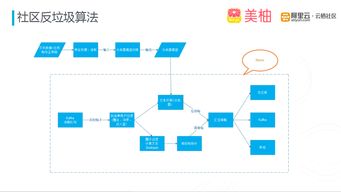

- 边缘计算层(边):

- 功能:在数据源头附近进行初步处理,如数据清洗、滤波、格式转换、协议解析、边缘AI推理(如缺陷实时检测)和本地实时控制。

- 价值:大幅减轻网络传输与云端计算压力,降低延迟,满足高实时性控制需求,并在网络中断时保证局部自治。

- 网络传输层(管):

- 技术:采用工业以太网、5G、TSN(时间敏感网络)、Wi-Fi 6、LoRa等混合组网方式,根据数据特性(实时性、带宽要求)选择最优路径,确保数据安全、稳定、低延时传输。

- 设计要点:网络需具备高可靠性与冗余机制,并实施严格的访问控制与安全隔离。

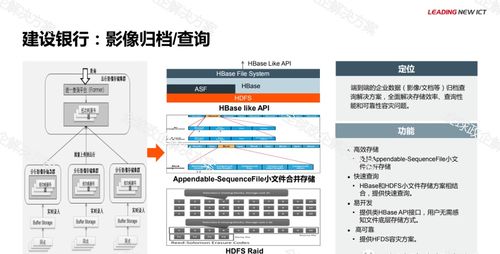

- 平台应用层(云/平台):

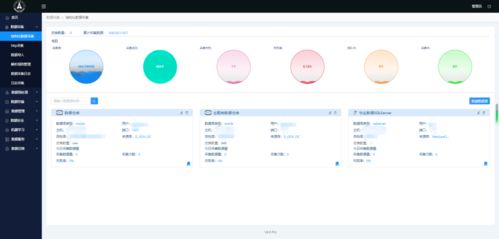

- 核心:构建统一的工业互联网平台或数据中台,实现海量异构数据的汇聚、存储、治理、建模与分析。

- 应用:基于平台数据,开发生产监控、设备健康管理(PHM)、能效优化、质量追溯、数字孪生等高级应用,赋能业务决策与优化。

三、 关键服务:从咨询到运维的全生命周期支持

解决方案的成功落地离不开专业的服务支撑。完整的服务体系应贯穿项目全生命周期:

- 咨询与诊断服务:深入现场调研,评估现有设备自动化与信息化水平,识别数据采集瓶颈与业务痛点,共同规划数据采集蓝图与投资回报(ROI)分析。

- 方案设计与集成服务:

- 定制化设计:结合行业特性和客户具体需求,设计详尽的软硬件架构图、网络拓扑图、数据接口规范及实施路线图。

- 系统集成:解决新旧设备、异构系统(如PLC、SCADA、MES、ERP)之间的互联互通难题,实现数据无缝流动。

- 部署与实施服务:提供专业的现场安装、调试、联调测试,确保各类采集设备与系统稳定运行,并完成数据的准确接入与呈现。

- 数据治理与开发服务:协助客户建立数据标准、主数据管理体系,进行数据质量清洗与标签化处理,并基于平台开发定制化的分析模型与可视化报表。

- 培训与知识转移服务:为客户的技术与操作团队提供系统性培训,涵盖系统操作、日常维护、基础故障排查等,确保客户能够自主运营。

- 运维与优化服务:提供持续的远程监控、定期巡检、故障应急响应、系统升级以及基于运行数据的持续优化建议,保障系统长效稳定运行并不断挖掘数据价值。

###

智能工厂数据采集解决方案的设计与服务,是一项融合了OT(运营技术)、IT(信息技术)与DT(数据技术)的复杂工程。它要求服务商不仅具备深厚的技术整合能力,更要深刻理解制造业的生产逻辑与管理需求。通过构建“理念前瞻、架构稳健、服务周全”的解决方案,制造企业能够夯实数字化转型的数据根基,从而迈向更高效、更柔性、更智能的未来制造新模式,最终在激烈的市场竞争中赢得核心优势。